Sandstøping

Bruken av simuleringer gjør det mulig å verifisere og studere effektiviteten til teknologien og observere de interne prosessene som skjer i støpingen.

- Krympehulrom

- Residual stresses

- Makro og mikroporøsitet

- Sprekker (varmt og kaldt)

- Deformasjoner og vridninger

- Metallstruktur

Modellering gjør det mulig å unngå feilrettingsstadiet, reduserer kostnadene ved å justere utstyret både når det gjelder tid og materialer, og minimerer antall prøvestøp ved lansering av nye produkter i produksjon.

Kostnads- og tidsreduksjon

Spar betydelige kostnader i materialer og arbeid, i tillegg til å redusere produktutviklingstiden

Forbedre kvalitet og presisjon

Forhindre og korriger støpefeil, som porøsitet, luftinneslutninger eller problemer med størkning.

Prosess- og designoptimalisering

Eksperimenter med forskjellige variabler i støpeprosessen for å finne den mest effektive konfigurasjonen.

Prosessoptimalisering

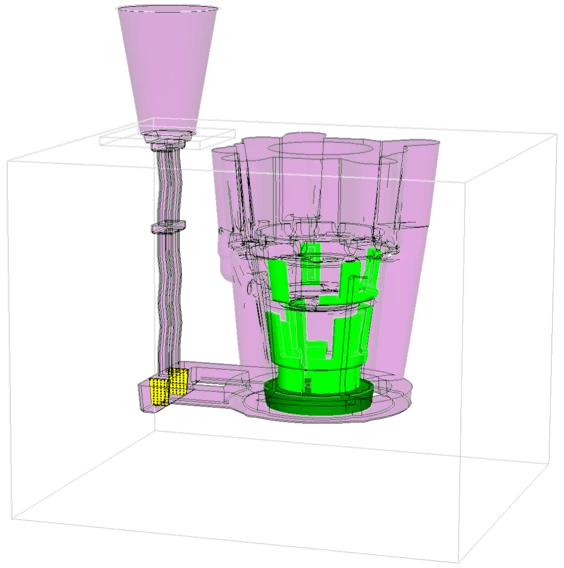

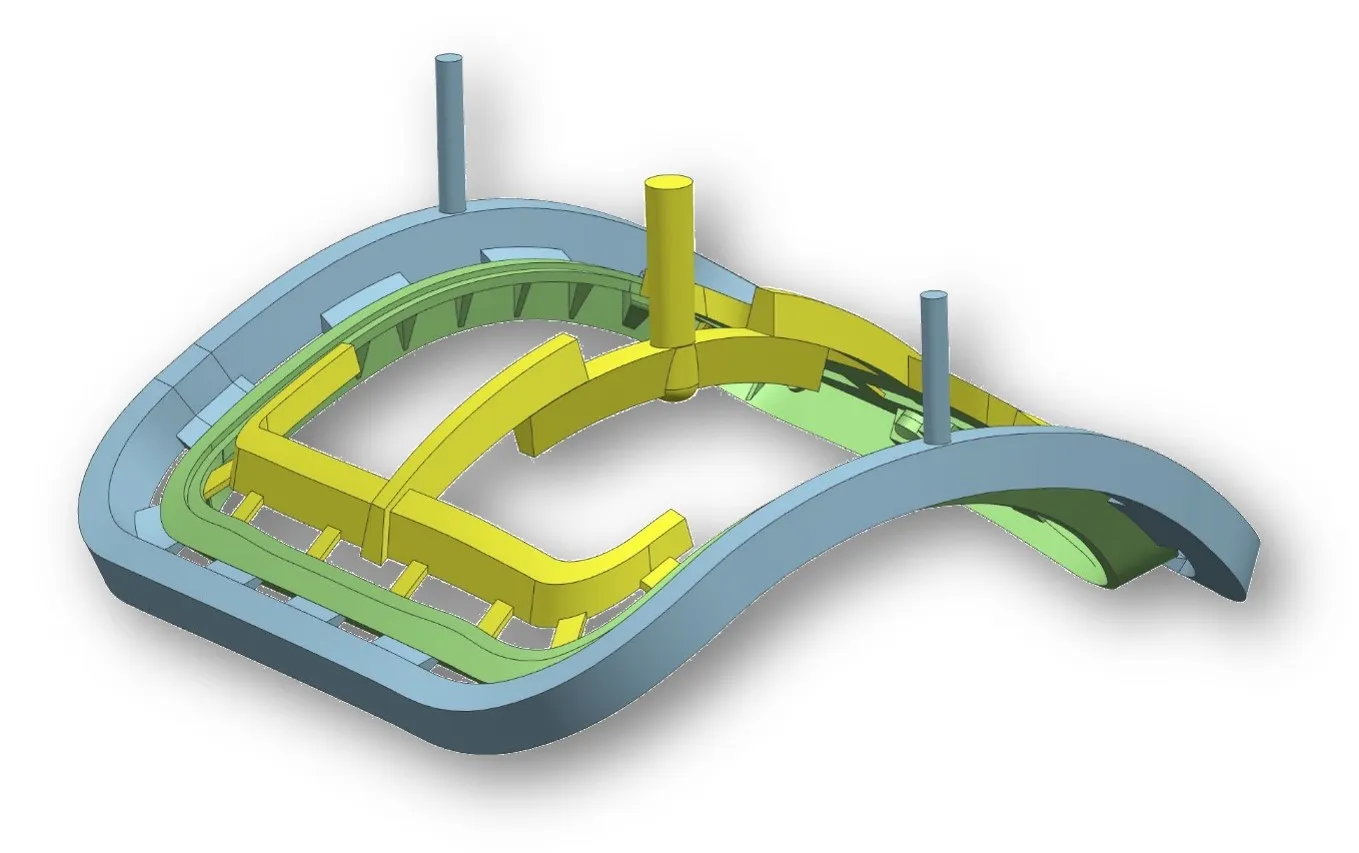

Prosessen med å optimalisere støpeteknologien for en helikopterkabinramme demonstreres. Hovedmålet er å redusere kostnadene for teknologi ved å minimere bruken av dyre varmeisolasjonsmaterialer og forenkle kompleksiteten i formmonteringen.

- Magnesium Alloy - ML5pch

- Mold - Cold-Setting Mixtures to Alpha-Set

- Isothermal Insulators - FOSECO

- Pouring Temperature - 760째C

- Casting Block Mass - 55.3 kg

- Casting Mass - 9.8 kg

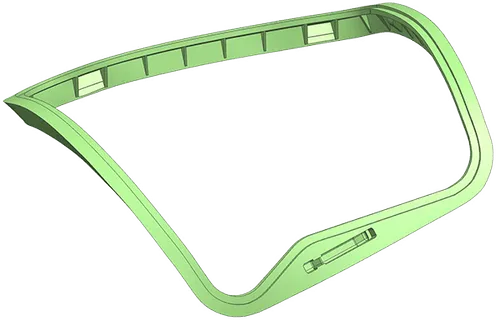

Helikoptervindusramme produsert av et selskap innenfor Russian Helicopters-holding

Defekt teknologi

Den tidligere teknologien gjør det mulig å oppnå en støping som er egnet for bruk; Imidlertid er kostnadene, arbeidsintensiteten og mengden av defekte produkter høye.

Analyser indikerte at teknologien ikke er stabil nok.

Støpingen størkner nesten samtidig med matesystemet. Dette betyr at med minimale endringer i teknologiparametrene (som temperaturen på det smeltede metallet), kan det dannes krympeporøsitet i støpelegemet.

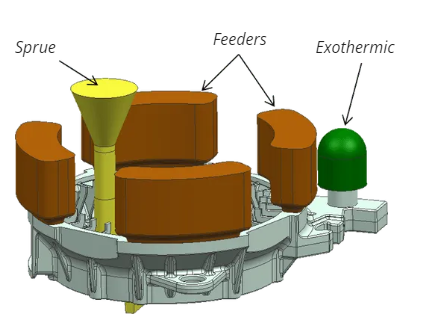

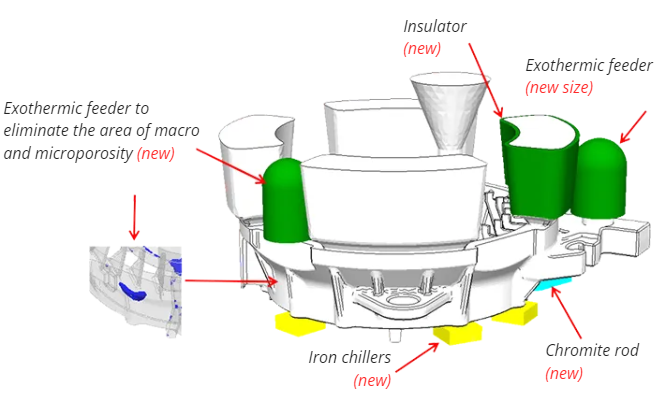

Modification 1

For å oppnå en feilfri støping og redusere kostnadene ble det gjort en endring i utformingen av portsystemet. De vertikale materne ble erstattet av en enkelt sidemater uten varmeisolasjon. Konseptet med sentralmateren forble uendret.

Porøsitetsnivåer er innenfor de fastsatte grensene for produksjon.

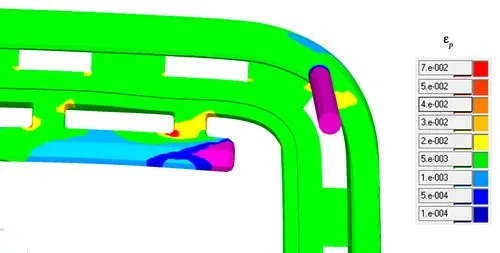

Høye nivåer av restspenninger og plastiske deformasjoner observeres.

Resultat

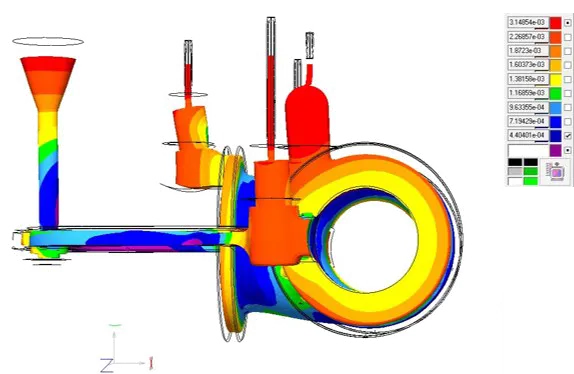

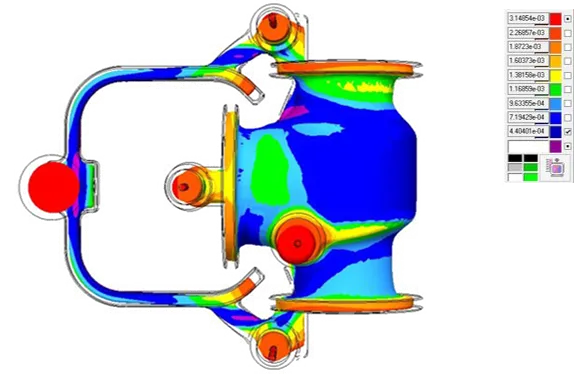

Intensiteten til plastiske deformasjoner

Beregningene gjorde det mulig å identifisere årsaken til sprekker i skjæringspunktet mellom støpingen og port- og matesystemet.

Det er utviklet en forbedret versjon med et lavere nivå av restspenninger, noe som gir mulighet for feilfrie støpinger.

Det utviklede designet er implementert og brukes i dag i helikopterproduksjon.

Porøsitetsanalyse

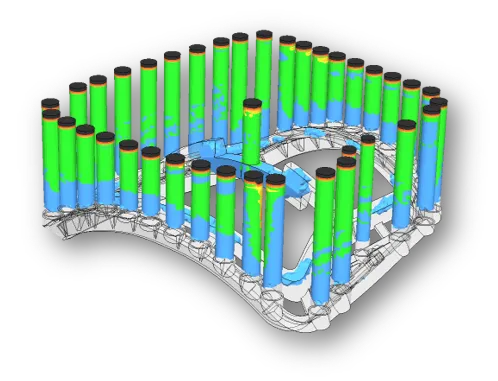

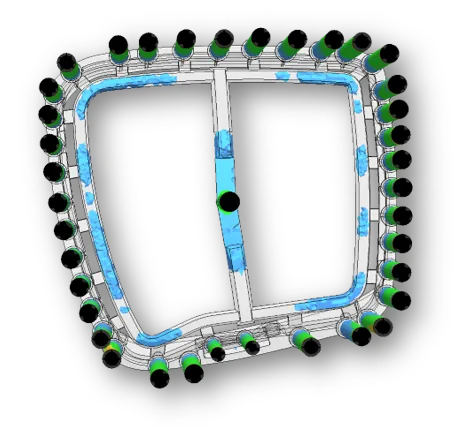

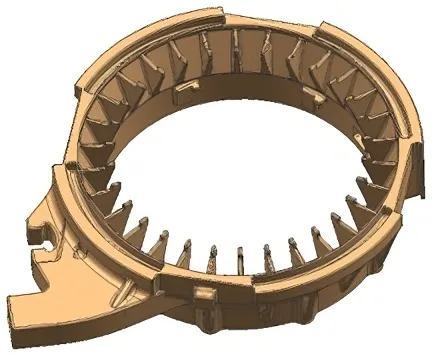

Produksjon av en eksperimentell batch med "Stator Ring"-støpegods hos SIEMENS-selskapet.

Den første støpingen laget i henhold til selskapets teknologi inneholdt feil:

- Ufullstendig fylling av tennene på den indre overflaten.

- Porøsitet i området for materne.

Defekt teknologi

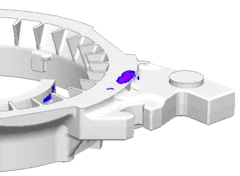

Simulering i PoligonSoft hjalp til med å forstå årsakene til defektene...

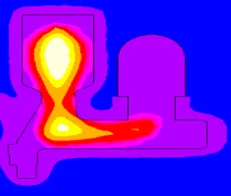

Tverrsnitt av temperaturfeltet i porøsitetsområdet viser dannelsen av ikke-matede termiske noder.

Porøsitetsutgangssonene til overflaten som ble oppdaget i simuleringen, faller sammen med det eksperimentelle resultatet.

Resultat

... modifisere teknologien for å oppnå en støping egnet for bruk.

Sluttresultat - et defektfritt stykke

Forebygging av varme sprekker

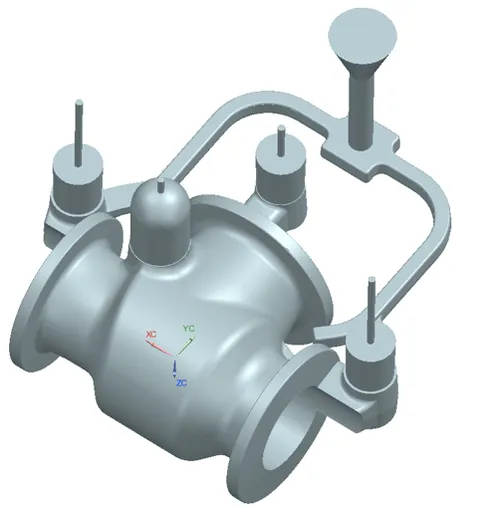

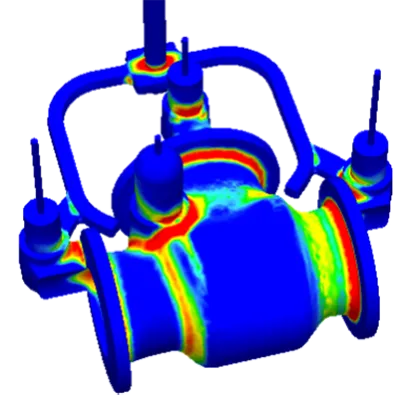

Simulering av støpeprosessen til et industrielt ventilhus er vist. Hovedmålet er å verifisere påliteligheten til vårt hot crack-prediksjonssystem.

- Ufullstendig fylling av tennene på den indre overflaten.

- Porøsitet i området for materne.

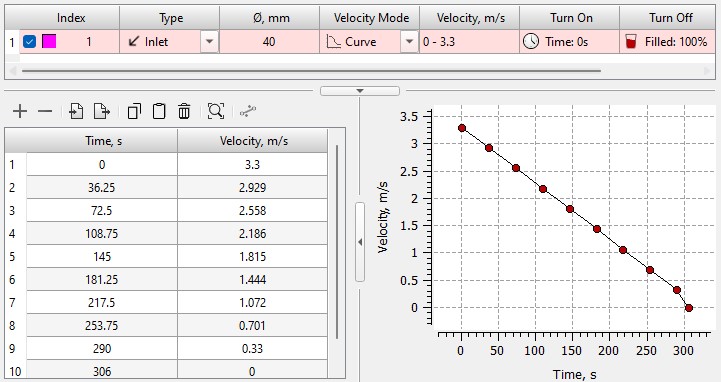

Holde øse parametere

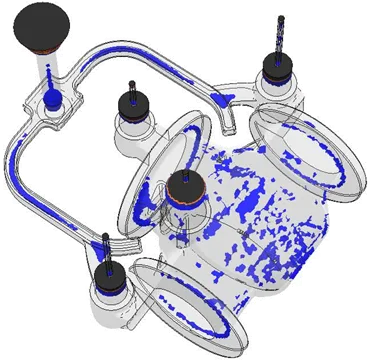

Mold Filling

Solidification

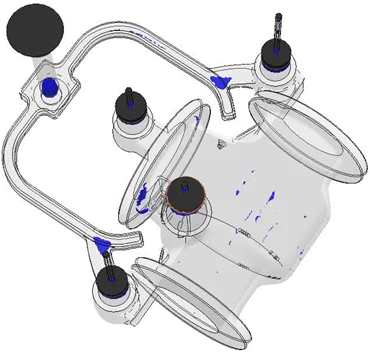

Porosity

Porosity of 0.7% and above

Porosity of 0.8% and above

Porosity of 1% and above

Deformation

Resultat

Hot Crack-indikator

Verifisering av resultater

Den matematiske modellen for spenning og deformasjonstilstand for støpegodset utviklet av "PoligonSoft" er i stand til med stor sannsynlighet å forutsi dannelsen av varme og kalde sprekker.

Simuleringen av de fleste moderne støpeteknologier krever at man vurderer kontaktinteraksjonen mellom støpegodset og formen, da denne interaksjonen ofte er årsaken til sprekkdannelse.

Evnen til å forutsi sprekkdannelse på designstadiet reduserer tiden og utgiftene som kreves for å justere og optimalisere den teknologiske prosessen betydelig.